|

Skaner na pokład!

Tankowce, chemikaliowce, masowce oraz kontenerowce – to tylko wybrane typy jednostek pływających zeskanowanych przez firmę XSCAN. Współpracuje ona z biurem NED-Project, które specjalizuje się m.in. w projektowaniu układów oczyszczania spalin oraz wód balastowych statków.

Wejście w życie konwencji o kontroli i postępowaniu ze statkowymi wodami balastowymi i osadami oraz tzw. dyrektyw siarkowych wymusza na armatorach reorganizację i przebudowę siłowni statków poprzez instalację systemów oczyszczania wód balastowych BWTS (Balast Water Treatment System) oraz układu oczyszczania spalin – EGCS (Exhaust Gas Cleaning System). Zwyczajowo w siłowni dostawiane są dwie pompy EGCS oraz dwie pompy i reaktory BWTS. Do tego wyposażenia prowadzone są rury o dużej średnicy. Najwięcej zmian zachodzi w rejonie komina i dostawianej wieży absorpcyjnej (tzw. scrubbera). Ze względu na poważną ingerencję procesu modernizacji w działające już instalacje istnieje bardzo duże zainteresowanie optymalizacją procesu wdrażania tych systemów i ograniczeniem związanych z tym przestojów.

Pomiar pokładu tankowca Songa Sapphire w trakcie rejsu po Kanale Kilońskim (Niemcy)

Projektowanie nowej instalacji na podstawie istniejącej dokumentacji jest dużym wyzwaniem – często jest ona bowiem niekompletna. Nie wszyscy właściciele statków dopilnowują przekazania kompletu rysunków dla każdej siostrzanej jednostki wybudowanej w serii. Później zdobycie brakujących materiałów – np. gdy statek powstawał w stoczni na Dalekim Wschodzie – jest niezwykle trudne. Gdy dokumentacja powykonawcza – tzw. „as built” – jest niekompletna lub dokładność przedstawionych elementów jest wątpliwa, wymiarowanie staje się utrudnione. Nieudokumentowane zmiany powodują szereg problemów zarówno na etapie planowania, jak i w trakcie czynności instalacyjnych. Najczęściej są to kolizje z elementami istniejącymi, co skutkuje opóźnieniami i rosnącymi kosztami.

Niemal każdy statek to osobna historia. Siłownia jednostki obejmuje wiele bardzo ograniczonych przestrzeni, przez co znalezienie odpowiedniej powierzchni do zamontowania wspomnianych instalacji nie należy do prostych zadań. Obecnie armatorzy często otrzymują modele 3D nowo wybudowanych obiektów – stanowią one kluczowy składnik dokumentacji powykonawczej statku. Starsze jednostki zazwyczaj nie posiadają takich materiałów. Metoda skanowania laserowego jest więc doskonałym narzędziem pozwalającym na pozyskanie brakujących danych w postaci chmury punktów. Przygotowane na jej postawie interaktywne modele 3D mogą stać się bazą wyjściową do projektowania i planowania późniejszych renowacji.

Skanowanie kontenerowca Stefan Sibum w Rotterdamie

Wyzwania organizacyjne

Aby pomiar obiektu morskiego mógł dojść do skutku, konieczne jest „zgranie” wielu czynników, przede wszystkim jednostka musi być… dostępna dla ekipy pomiarowej. Inwentaryzacja statku znajdującego się w porcie na drugim końcu świata, którego postój przewidziany jest na kilka godzin, stanowi nie lada wyzwanie organizacyjne. Idealne warunki do skanowania – kiedy statek stoi w porcie w tzw. suchym doku – nie zdarzają się zbyt często. W większości przypadków pomiar odbywa się w trakcie wyładunku i załadunku jednostki w porcie lub podczas tranzytu (rejsu statku), co wpływa na dokładność pomiaru i generuje liczne trudności.

We współpracy z biurem projektowym NED-Project z Gdańska nasza firma XSCAN zrealizowała kilka przedsięwzięć związanych z obiektami pływającymi. Jeden z nich dotyczył inwentaryzacji tankowca Songa Diamond znajdującego się w zatoce w Singapurze. Aby wykonać to zadanie, przedstawiciel naszej firmy udał się do tego azjatyckiego miasta. Miał on pozyskać chmurę punktów na potrzeby opracowania systemów oczyszczania spalin oraz wód balastowych. Skanowanie laserowe objęło siłownię statku, wieżę kominową oraz pokład wraz ze zbiornikami balastowymi. Pomiar udało się zakończyć w jeden dzień, w tym czasie zarejestrowano dane z 145 stanowisk. Pozyskana chmura punktów pozwoliła na opracowanie szczegółowych modeli 3D projektowanych instalacji i dostosowanie ich przebiegu do rzeczywistej sytuacji na statku.

Inwentaryzacja kontenerowca Nordic Macau. Projekt realizowany w Chile

Wyzwania pomiarowe i… komnata tajemnic

Zespół pomiarowy podczas inwentaryzacji obiektów morskich mierzy się z zupełnie innymi wyzwaniami niż geodeci na lądzie. Aby wykonać skanowanie, często w instrumencie należy wyłączyć kompensator. W przeciwnym razie z uwagi na duże wychylenia statku (zarówno podczas tranzytu, jak i stania na kotwicy) pomiar byłby niemożliwy. Taka sytuacja miała miejsce m.in. podczas inwentaryzacji wspomnianego kontenerowca Songa Diamond. Mimo że stał on na kotwicy w zatoce, a woda była spokojna, wychylenia były większe niż maksymalny zakres kompensacji skanera wynoszący 5´. Skanowanie z wyłączonym kompensatorem skutkuje późniejszymi trudnościami z łączeniem chmur punktów, chociażby metodą cloud to cloud.

Kolejnym czynnikiem utrudniającym pomiary na statku są silne wibracje, które generują przede wszystkim silnik i agregaty. Są one szczególnie odczuwalne w obrębie maszynowni oraz wieży kominowej, stąd pomiary w bliskim sąsiedztwie silnika, a także na szczycie komina powinny być realizowane wtedy, gdy statek znajduje się w porcie lub stoi na kotwicy, a silnik nie pracuje. Wibracje przenoszone ze stalowych podestów na instrument znacząco wpływają na dokładność pomiaru, a także mogą powodować nieznaczne przesunięcia instrumentu, które trudno wykryć podczas rejestracji chmury punktów z wyłączonym kompensatorem. Niektóre podesty poruszają się pod naciskiem samego operatora skanera. Dlatego należy poświęcić dużo uwagi wyborowi stanowiska.

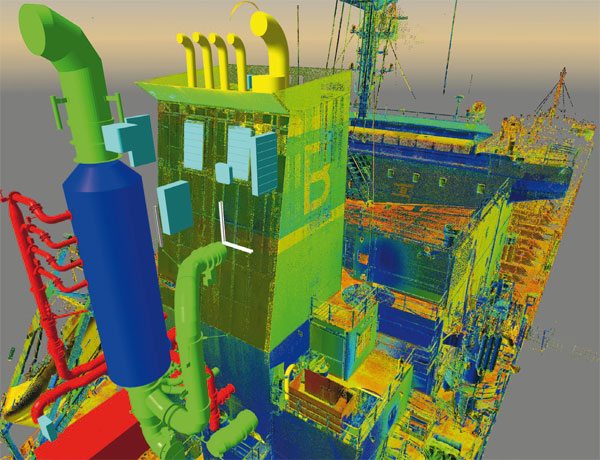

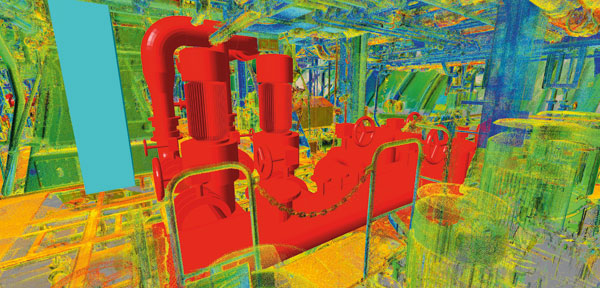

Projekt nowej instalacji wpasowany w chmurę punktów istniejącej infrastruktury

W siłowni oraz we wnętrzu komina zespół pomiarowy musi się też zmierzyć z wysoką temperaturą. W starszych statkach, gdzie brakuje systemu klimatyzacji, temperatura sięga nawet 50°C. Na nowszych jednostkach taka temperatura może utrzymywać się w okolicach silnika, a w kominach statków – gdzie nie ma możliwości poprowadzenia wentylatorów i rury wydechowe emitują ogromną ilość ciepła – być nawet o 10°C wyższa. Praca w takich warunkach jest uciążliwa zarówno dla operatora skanera, jak i samego sprzętu. Należy umiejętnie rozplanować pomiar, aby uniknąć przegrzania instrumentu, który posiada określoną wytrzymałość na warunki zewnętrzne. Wykonywanie skanowań w opisanych wyżej warunkach – czasami jest to nawet 20 godzin bez snu, aby zdążyć przez wypłynięciem statku – jest nie lada wyzwaniem dla zespołu pomiarowego. Aby uniknąć przegrzania organizmu, należy opuszczać rejony o wyższej temperaturze, dbać o odpowiednie nawodnienie oraz wyposażyć się w saszetki z elektrolitami.

Na statku inwentaryzowane są też miejsca, które nie zostały zaprojektowane i przystosowane do tego, aby przebywali w nich ludzie, i panują w nich szkodliwe warunki. Są to chociażby zbiorniki balastowe, które przed skanowaniem muszą zostać osuszone, a następnie napowietrzone. Ich pomiar, z uwagi na możliwe niskie stężenie tlenu, wykonywany jest w asyście personelu pokładowego przy ciągłym monitorowaniu poziomu stężenia gazów.

Nie lada wyzwaniem jest również pomiar ciasnych przestrzeni maszynowni w bezpośrednim sąsiedztwie silnika w obrębie najniższego poziomu tzw. Tank Top. Aby chmura punktów była kompletna, ekipa musi wykonać skanowanie instalacji znajdujących się pod stalową posadzką. Często dostęp do orurowania biegnącego poniżej płyt podłogowych w przestrzeni maszynowej jest utrudniony, dlatego konieczne jest rozmontowanie posadzki. Znacząco wydłuża to czas pomiaru, podczas którego operator wraz ze skanerem przemieszcza się przesmykami o wysokości nieprzekraczającej czasami nawet 1 metra.

Na statkach znajdują się nie tylko pomieszczenia ciasne i takie, w których panują warunki zagrażające zdrowiu i życiu pomiarowego, ale także… tajemnicze. Realizując projekt dla jednego z polskich armatorów, nasz zespół natknął się na pomieszczenie (znajdujące się w zakresie opracowania), na którego drzwiach widniał napis „Komnata tajemnic”. Niczym w książkach o przygodach Harry’ego Pottera. Po dłuższej chwili wahania i analizie ryzyka zwyciężyła ciekawość. „Komnata tajemnic” okazała się tylko zwykłym warsztatem. Pomiarowi próbowali później dowiedzieć się czegoś więcej o tym pomieszczeniu, ale bezskutecznie. Na statkach pływających dla polskich armatorów z polską załogą nie trudno o podobne ciekawe miejsca.

Projekt nowej instalacji oczyszczania spalin oraz wód balastowych wpasowany w chmurę punktów

Dane są i co dalej?

Warunki panujące na inwentaryzowanych statkach oraz czas dostępny na skanowanie niejednokrotnie wymuszały na nas wykonywanie pomiaru bez zastosowania tarczek czy innych markerów. Brak punktów łącznych oraz praca przy wyłączonym kompensatorze znacząco utrudniają proces dalszej obróbki danych. Doświadczenie zdobyte podczas realizacji licznych projektów dotyczących obiektów morskich pozwoliło nam wypracować pełną metodologię umożliwiającą dostarczenie klientowi szczegółowej chmury punktów zorientowanej w układzie lokalnym danej jednostki.

Kontrola, kontrola i jeszcze raz kontrola – na tym skupiamy się przede wszystkim podczas opracowania danych. Na wstępnie weryfikujemy chmury oraz eliminujemy ewentualne błędy wynikające z przesunięć skanów oraz drgań obiektów. Następnie wykonujemy filtrację danych, usuwając szum pomiarowy w postaci poruszających się obiektów (np. personel, maszyny), a także powstały w wyniku zmieniającego się otoczenie statku podczas przemieszczania się wzdłuż linii brzegowej. Elementy te stanowią błędy pomiarowe i w przypadku ich nieusunięcia mogą znacząco wpływać na jakość procesu generowania finalnego produktu. Połączona chmura punktów poddawana jest transformacji do układu lokalnego danej jednostki i ostatecznie wykorzystywana w procesie projektowania instalacji oczyszczania spalin oraz wód balastowych.

Wymiarowanie na chmurze punktów w systemie wirtualnej rzeczywistości

Chmura punktów w VR

Chmury punktów przeglądane są zazwyczaj na ekranach monitorów. Warto jednak pójść o krok dalej. Stanowisko VR (virtual reality) w biurze projektowym pozwala na doświadczenie zrekonstruowanej przestrzeni na wyższym poziomie, co w naszej opinii jest kolejną zaletą zastosowania technologii skanowania laserowego. Dzięki VR przeprowadzimy inspekcję statku bez opuszczania siedziby firmy. Dla biura projektowego branży morskiej jest to o tyle istotne, że dostęp do jednostki, której dotyczy przebudowa, jest silnie utrudniony – zwłaszcza na wczesnym etapie projektowym, gdy statek jeszcze nie wszedł do stoczni, a celowe zatrzymywanie go w porcie w celu dodatkowej inspekcji to koszt, na który żaden armator się nie zdecyduje.

Na pracy jednej lub dwóch osób korzysta zatem całe biuro. Niejednokrotnie tradycyjna dokumentacja zdawcza pozostawia wiele do życzenia, zaś poleganie na wyobraźni przestrzennej osób, które były na statku, okazuje się zbyt ryzykowne. Dopiero osobista inspekcja jednostki, dokładny przegląd przebiegu rur i kabli, rozkładu urządzeń i pomieszczeń daje pełny obraz niezbędny do projektowania. Chmury punktów w VR pozwalają na to.

Skoro mamy już możliwość eksplorowania chmury punktów w skali 1:1, to kolejnym krokiem jest implementacja nowych systemów, które mają znaleźć się na statku. Połączenie skanów z projektowanymi instalacjami znacząco wpływa na redukcję błędów i kolizji jeszcze na etapie projektowym, a nawet wczesnym koncepcyjnym. Daje możliwość świadomej aranżacji wyposażenia od najwcześniejszych etapów pracy. Projektanci otrzymują narzędzie pozwalające na symulację budowy i implementację założeń, bez ryzyka ponoszenia kosztów w przypadku konieczności wprowadzenia zmian. Klient zaś zyskuje projekt, w przypadku którego ma pewność, że wszystkie istotne warianty zostały przepracowane i sprawdzone, ponieważ technologia pozwala na tego typu symulacje.

Technologia VR w połączeniu z chmurą punktów daje również szansę na zrewolucjonizowanie komunikacji z klientem, którego można zaprosić do biura, w komfortowych warunkach „oprowadzić” po statku, a następnie przedyskutować wszystkie proponowane rozwiązania i zaprezentować model np. nowej instalacji naniesiony na chmurę punktów. Ponadto istnieją już aplikacje, które tworzą wspólne środowisko do przeglądania chmury lub modelu przez projektanta i klienta z różnych miejsc na świecie w tym samym czasie. Obie strony „widzą” się wzajemnie (swoje awatary) i mogą wspólne zwiedzać statek i analizować koncepcje.

VR to narzędzie o szerokich możliwościach. Jego wykorzystanie w przemyśle i projektowaniu wydaje się być nieco przyćmione przez głośny rynek rozrywki, który jest głównym motorem napędowym tej technologii. Trudno temu stwierdzeniu zaprzeczyć, ale to inżynieria i projektowanie są prawdziwą kuźnią pomysłów, które wpływają na rozwój technologii zarówno skanowania, jak i VR.

Inne zastosowania skanowania laserowego w okrętownictwie

Chmury punktów mogą znaleźć zastosowanie w inżynierii wstecznej kształtu kadłuba na potrzeby odtworzenia rzeczywistego modelu poszycia. Model części podwodnej kadłuba jednostki pozwala na świadczenie szerokiego zakresu usług. Przykładowo, po zaimportowaniu chmury punktów kadłuba do oprogramowania CAD można łatwo odwzorować linie teoretyczne jednostki i przeprowadzić wiele analiz CFD (Computational Fluid Dynamics), aby sprawdzić opór opływu przy zmienionym zanurzeniu. Ponadto model można wykorzystać do obliczeń wytrzymałości statku metodą elementów skończonych FEM (Finite Element Method), gdy rozważana jest zmiana konstrukcyjna. Dodatkowo, odwzorowanie istniejącego statku z wykorzystaniem skanowania laserowego idzie z duchem trendu Digital Twin w okrętownictwie. Technologia ta mówi o utworzeniu cyfrowej kopii istniejącego statku i nadzorowaniu jego stanu technicznego na podstawie ciągłej analizy odczytów z urządzeń pokładowych i porównywania tych danych z informacjami na temat podobnych jednostek zgromadzonymi w bazie danych. Towarzystwa klasyfikacyjne (np. DNV GL) promują tę ideę, sugerując, że w ten sposób będzie można przewidzieć i zapobiec fatalnym uszkodzeniom wyposażenia. Uwzględnienie kompletnego modelu środowiska statku w oprogramowaniu, które stale nadzoruje stan techniczny jednostki i dąży do zoptymalizowania jego użytkowania, z pewnością niosłoby ze sobą wiele korzyści, z których jeszcze nie zdajemy sobie sprawy.

Ponadto skanowanie laserowe może znaleźć zastosowanie przy modernizacji okrętów wojennych. W przypadku starszych jednostek częste są przypadki, kiedy wymagająca wymiany część nie jest już dostępna w produkcji i konieczne jest przeinstalowywanie jej z innego, mniej priorytetowego statku. Alternatywą jest zatrudnienie zespołu inżynierów, który na przestrzeni kilku tygodni zaprojektuje podobny element. Postępująca miniaturyzacja technologii oraz rozwój przenośnych skanerów 3D powoduje, że najprawdopodobniej już niedługo elementy, które wymagają wymiany, a nie są już dostępne w produkcji, będą mogły zostać zeskanowane na statku. Następnie model zostanie przekazany inżynierowi i bezpośrednio do produkcji w postaci np. druku przestrzennego (3D printing). Pozwoli to na szybszą naprawę i odzyskanie gotowości bojowej okrętów.

Łukasz Mokrowiecki

XSCAN

Aleksander Borczyk, Mateusz Bykowski

NED-Project

Artykuł pochodzi z bezpłatnego niezbędnika GEODETY „SKANOWANIE LASEROWE 2018”

|